Método Poka Yoke melhora a qualidade dos processos nas empresas

Por muitas décadas, as indústrias adotaram ações corretivas para consertar as falhas em seus processos por serem consideradas a melhor alternativa para gestão. Gerenciar processos somente por meio de ações corretivas prejudica e muito seu desempenho, além de gerar alto custo.

Para que a empresa atue com o foco na prevenção de erros, mitigação de riscos, melhoria em processos e aumento da qualidade há inúmeras ferramentas e metodologias à disposição. Uma delas é o Poka Yoke.

Veja neste artigo o que é Poka Yoke, ferramenta simples e objetiva para eliminar erros frequentes nos processos da empresa, tanto fabris quanto administrativos.

O que é Poka Yoke

O conceito de Poka Yoke surgiu no cenário do Lean Manufacturing, metodologia criada no Sistema Toyota de Produção, pelo engenheiro Shingeo Shingo, no início da década de 60, para prevenir riscos de falhas humanas e prevenção de erros em processos industriais.

O Poka Yoke (em tradução livre, “à prova de erros”) é um método em etapas para evitar falhas humanas em um processo. Ao longo do tempo, a metodologia se desenvolveu de tal forma que até hoje é utilizada na gestão da qualidade.

É um método que tanto pode garantir as condições ideais na execução da etapa de um processo, para evitar erros, quanto sinalizar problemas, agilizando o conserto da falha. O Poka Yoke reduz o desperdício causado por defeitos, ajudando a melhorar a eficiência e economizar custos com retrabalho ou processamento adicional.

São 4 tipos do método Poka Yoke amplamente utilizados em processos de produção:

Prevenção - Este tipo é o mais comum, cuja finalidade é acabar por completo com qualquer causa geradora de erro. Algumas delas são: falta de treinamento profissional, alta rotatividade de operários em uma linha de produção, ambiente desorganizado no trabalho, condições operacionais inadequadas até excesso de atividades manuais.

Prevenção - Este tipo é o mais comum, cuja finalidade é acabar por completo com qualquer causa geradora de erro. Algumas delas são: falta de treinamento profissional, alta rotatividade de operários em uma linha de produção, ambiente desorganizado no trabalho, condições operacionais inadequadas até excesso de atividades manuais.

Detecção - O Poka Yoke de detecção de erros pode ser aplicado de duas formas: a de controle e a de advertência. O método de controle interrompe o processo diante da ocorrência de um erro operacional e obriga sua resolução imediata combatendo sua causa raiz. Já o de advertência avisa por meio de sinais visuais e/ou auditivos o surgimento do erro.

Detecção - O Poka Yoke de detecção de erros pode ser aplicado de duas formas: a de controle e a de advertência. O método de controle interrompe o processo diante da ocorrência de um erro operacional e obriga sua resolução imediata combatendo sua causa raiz. Já o de advertência avisa por meio de sinais visuais e/ou auditivos o surgimento do erro.

Valor fixo - Este tipo visa assegurar que um número específico de movimentos tenha sido feito durante o processo. Ou seja, garante que todas as peças de um dispositivo tenham sido colocadas para que ele funcione corretamente.

Valor fixo - Este tipo visa assegurar que um número específico de movimentos tenha sido feito durante o processo. Ou seja, garante que todas as peças de um dispositivo tenham sido colocadas para que ele funcione corretamente.

Etapas - Já este método evita falhas em função da ordem de execução. Ou seja, todos os passos de uma operação devem ser seguidos na ordem correta. Do contrário, será impossível fazer a operação desejada.

Etapas - Já este método evita falhas em função da ordem de execução. Ou seja, todos os passos de uma operação devem ser seguidos na ordem correta. Do contrário, será impossível fazer a operação desejada.

Veja alguns exemplos práticos dos 4 tipos de Poka Yoke:

1- Prevenção: Nos negócios, os erros custam dinheiro e prejudicam os resultados financeiros. Mesmo que os erros não pareçam ter consequências imediatas, o Poka Yoke é importante. Imagine um erro de cálculo do Excel, de ortografia ou um e-mail extraviado. A função verificação ortográfica na maioria dos programas de processamento de texto ajudou a diminuir o número de erros. São detalhes que podem prejudicar uma negociação comercial, a satisfação do cliente ou acarretar altos custos à empresa.

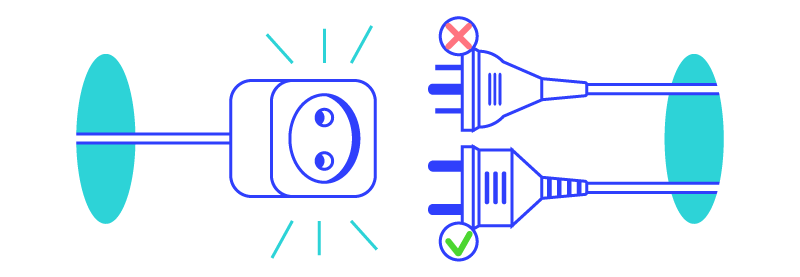

2- Detecção: Exemplos de controle de detecção são os disjuntores, que interrompem a transmissão de energia em caso de sobrecarga. Quanto ao método de advertência de detecção, existem alarmes ou luzes que avisam que há algum problema em uma máquina.No preenchimento de formulários on-line, alguns softwares não permitem que os usuários cliquem no botão enviar até que tenham preenchido todos os campos obrigatórios, evitando informações erradas e incompletas.

3- Valor fixo: Um caso clássico é a separação de peças para montagem. O próprio Shingeo Shingo usou este método na Toyota. Ele colocava em uma bandeja todas as peças necessárias em determinada etapa da montagem de um carro. Se, no final, sobrasse alguma peça na bandeja, algo estava errado.

4- Etapas: Um exemplo prático é quando uma máquina deve executar uma sequência de passos já definida, garantindo a execução completa do processo. Máquinas que para entrar em funcionamento precisam do cumprimento certo de algumas etapas, como o acionamento manual duplo ou outro tipo de proteção.

Aplicação do método Poka Yoke

Implementar uma boa ferramenta de Poka Yoke é fundamental para prevenção de erros e tornar a produção enxuta. Então, para auxiliar nesse processo, veja estas 5 etapas recomendadas:

1- Identificação da falha

Verifique o que ocorre e qual é o problema que precisa combater. É muito importante fazer um Mapeamento de Fluxo de Valor. O VSM (do inglês Value Stream Mapping) é um mapeamento de processos, que analisa o fluxo de trabalho de um produto desde o início, da matéria-prima até o resultado final. Assim, fica mais fácil determinar as falhas que mais causam prejuízos à empresa e criar uma lista de prioridades.

2- Buscar as causas

Após descobrir o problema, é preciso saber a causa. Investigue o processo e veja se a falha é humana ou algum problema no equipamento e de que tipo é. Muito importante é identificar e reagir às não conformidades para poder aplicar as ações e corrigi-las.

3- Análise de procedimentos

Liste possíveis soluções para o problema. Inicialmente, procure entender como prevenir a falha. Utilizar um plano de ação para disciplinar os processos é uma boa estratégia. Um software de gestão pode promover a melhoria em processos, pois centraliza as informações e as armazena na nuvem, o que permite acesso on-line ao sistema.

4 - Melhoria contínua

É importante definir o tipo de Poka Yoke a ser utilizado e promover sessões de brainstorm em equipe para gerar ideias de dispositivos Poka Yoke que ajudem na mitigação de erros. É preciso lembrar sempre que o Poka Yoke deve ser o mais simples e econômico possível.

5- Implementação e controle

Em seguida, implemente a solução encontrada em larga escala dentro da organização e treine seu pessoal na sua utilização. Crie um padrão para Poka Yoke da seguinte forma: erro a ser solucionado, ação em caso de emergência, método e frequência de checagem da operação, método de verificação da qualidade em caso de parada. Monitore sempre para saber houve aumento da qualidade nos processos.

A empresa que tem um software de gestão de qualidade consegue a melhoria em processos, controle de informações e geração de relatórios mais confiáveis para a tomada de decisões estratégicas.

Entre os benefícios destacam-se: aumento da qualidade na produção, aumento na produtividade, melhor desempenho da equipe, redução de custos na operação, além de aumentar a satisfação do cliente. Para saber mais sobre as vantagens do sistema Doo, clique aqui.

Tags:

Poka Yoke Gestão Erros ProduçãoCategorias

ATENDIMENTO AUDITORIA CALIBRAÇÃO CASE DE SUCESSO COMUNICAÇÃO FINANÇAS GESTÃO INDICADORES ISO 9001 NÃO CONFORMIDADES NOTÍCIAS PLANO DE AÇÃO PLANO DE RISCO SERVIÇOSPosts Recentes

Como engajar colaboradores na qualidade por meio dos treinamentos?

Como engajar colaboradores na qualidade por meio dos treinamentos?10 de Abril de 2024

Gestão à vista de indicadores: comunicando resultados e impulsionando desempenho!

Gestão à vista de indicadores: comunicando resultados e impulsionando desempenho!25 de Março de 2024

A importância de monitorar competências e treinar colaboradores

A importância de monitorar competências e treinar colaboradores05 de Março de 2024

Como centralizar os históricos de Atendimentos ao Cliente com o DOO

Como centralizar os históricos de Atendimentos ao Cliente com o DOO20 de Fevereiro de 2024

Dicas para preparar sua empresa para auditoria de certificação ISO 9001

Dicas para preparar sua empresa para auditoria de certificação ISO 900123 de Janeiro de 2024

Reduza entre 6% e 64% seu custo com calibração

Reduza entre 6% e 64% seu custo com calibração08 de Janeiro de 2024

Impactos da Indústria 4.0 na gestão da qualidade contemporânea

Impactos da Indústria 4.0 na gestão da qualidade contemporânea27 de Dezembro de 2023

Gestão da qualidade - Retrospectiva 2023

Gestão da qualidade - Retrospectiva 202313 de Dezembro de 2023

Como lidar com as reclamações de clientes?

Como lidar com as reclamações de clientes?16 de Novembro de 2023

Interpretação do item 9.1.2 Satisfação do cliente da ISO 9001:2015

Interpretação do item 9.1.2 Satisfação do cliente da ISO 9001:201507 de Novembro de 2023